Истоки технологии

Истоки технологии GTL восходят к началу прошлого века (1902 г.) когда французский химик Поль Сабатье вместе со своим учеником Жаном Батистом Сандераном получили метан из смеси угарного газа и водорода в присутствии порошка никеля. А через несколько лет русский химик Егор Орлов получил из такой же смеси в присутствии никеля и палладия этилен, показав тем самым возможность синтеза высших углеводородов.

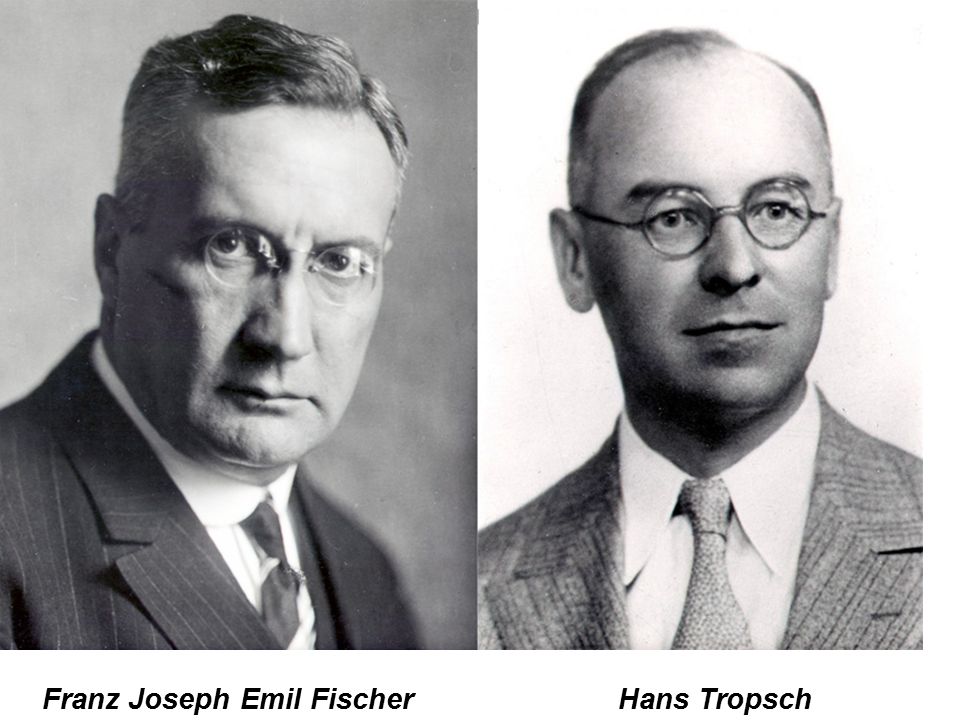

Но до коммерческого использования эту технологию довели немецкие химики Франц Фишер и Ганс Тропш из Института кайзера Вильгельма, чья работа по исследованию угля «О прямом синтезе нефтяных углеводородов при обыкновенном давлении» увидела свет в 1926 году. Процесс, описанный ими, позднее назвали процессом Фишера-Тропша. В качестве источника топлива немецкие химики получили жидкие углеводороды из каменного угля путем его нагревания, пропускания водяного пара, в результате чего получали синтез-газ, а затем – углеводороды.

Таким образом родилась технология GTL (англ. Gas-To-Liquid, газ в жидкость или по-русски газожидкостная конверсия, ГЖК) – процесс преобразования природного газа в высококачественные, не содержащие серу углеводородные продукты. Процесс включал в себя следующие стадии:

-

Производство синтез-газа (H2+CO) из очищенного от серы природного газа путём соединения кислорода с углеродом.

-

Превращение синтез-газа в синтетическую сырую нефть.

-

Очистка синтетических моторных топлив и других продуктов.

В 1935 году немцы запустили первый промышленный реактор, а к концу Второй мировой войны на территории Германии работали уже 17 заводов, на которых получали до 7 млн тонн «газопродуктов». На синтетическом топливе работало больше половины наземной военной техники вермахта и почти весь авиапарк люфтваффе. К тому же немцы производили из угля смазки, масла, синтетические мыло и даже маргарин. Примечательно, что по окончанию войны из Германии в СССР было вывезено 8 заводов, но запущены были только 2 из них (в Новочеркасске и Ангарске, они перестали работать в начале 90-х ХХ века).

Союзники же подошли к делу рачительнее - после войны немецким ученым предоставили возможность продолжить работать над синтетическими топливами в Бюро горной промышленности США, и сегодня технологию Фишера-Тропша используют компании Exxon Mobil, ChevronTexaco, BP (в основном для получения топлива).

Возвращение в качестве альтернативы

В "Шелл" о процессе Фишера-Тропша вспомнили в 1973 году, когда в результате нефтяного кризиса подскочили цены на нефть и в мире резко возрос интерес к альтернативным технологиям получения различных углеводородов, а химики многих компаний занялись этой проблемой. Концерн совершенствовал синтез Фишера-Тропша на протяжении 10 лет, пока не стало ясно, что технология может иметь коммерческий успех. Голландцы последовательнее других занялись поисками альтернативного сырья. В 1983 году в Амстердаме, в головном исследовательском центре, заработал пилотный завод, а в 1993 году "Шелл" открыл крупное предприятие в малайзийском Бинтулу, работающее на газе местного месторождения. Оно производило 12500 баррелей жидких синтетических углеводородов в сутки. В 2006 году "Шелл" приступил к строительству крупнейшего в мире завода по производству синтетических углеводородов из природного газа - Pearl GTL в Катаре.

"Шелл" совершенствует технологию GTL

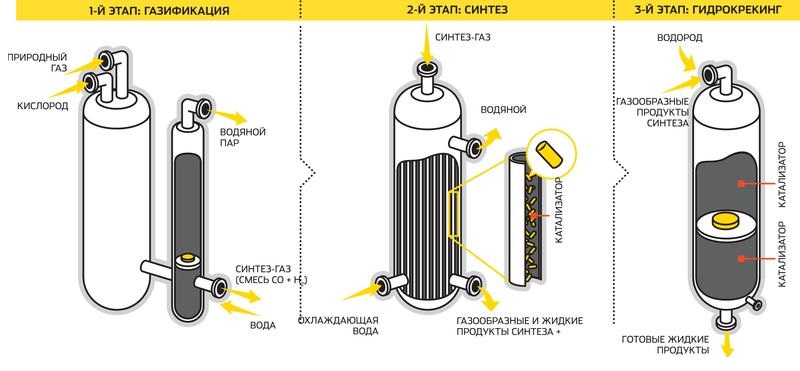

Ко времени строительства завода технология создания базового масла по методу GTL (газожидкостной конверсии) претерпела существенные изменения и включала в себя следующие стадии:

- получение синтез-газа (в результате взаимодействия метана, выделяемого из природного газа, с кислородом);

- синтез жидких углеводородов (синтез поступает в реактор, где происходит синтез жидких углеводородов);

- гидрокрекинг (синтезированные углеводороды поступают на установку гидрокрекинга, где происходит расщепление молекул и формирование новых);

- продукты GTL (полученную реакционную смесь разделяют для производства всей гаммы продуктов GTL, в том числе базовых масел, основанных на технологии Shell PurePlus ).

Весь процесс синтеза жидких углеводородов из газа представляет собой следующую технологическую цепочку. Природный газ поступает с соседнего крупнейшего офшорного месторождения «Северное поле», запасы которого оцениваются в 25 трлн кубометров (что составляет около 15% мировых запасов). На входе от главной составляющей газа, метана, отделяют основные примеси - серу, газовый конденсат (жидкие фракции) и этан. После этого из смеси природного газа и кислорода, который получают здесь же, на заводе Pearl GTL, при температуре около 1500 °C изготавливают синтез-газ - смесь моноксида углерода и водорода. В процессе изготовления синтез-газа выделяется большое количество тепла и образуется много пара, который в дальнейшем используется для вращения турбин генераторов и получения электроэнергии.

На втором этапе синтез-газ подается в реактор, где в присутствии катализатора молекулы объединяются в длинные углеводородные цепочки. На выходе этого этапа в качестве основного продукта синтеза получаются длинные предельные углеводороды - парафины. Чем обсуловлен выбор парафинов? Прежде всего из-за эффективности конверсии метана в такие длинные углеводородные цепи. К этому располагают и длинные молекулы с точки зрения конечных продуктов, которые удобно разрезать на участки контролируемой длины. Во время синтеза выделяется много тепла, а в качестве побочного продукта образуются водяной пар (его используют при вращении турбины) и вода.

На третьем этапе парафины подвергаются гидрокрекингу (присоединению водорода и расщеплению), в процессе чего длинные молекулы расщепляются на более короткие, а также изомеризации. В зависимости от условий реакции (температура, давление) можно получать самые разные фракции углеводородов - на заводе Pearl GTL это: нафта, нормальные парафины, авиационный керосин, газойль (дизтопливо) и изопарафины.

Химики "Шелл" потратили несколько десятилетий на усовершенствование GTL-технологии, получив свыше 3500 патентов. Одна из ключевых деталей технологического цикла - катализаторы, которые состоят из мелких частиц кобальта, никеля, железа и др. металлов (точный состав их держится в строжайшем секрете). Чем эффективнее катализатор, тем больше выход конечного продукта синтеза. У "Шелл" огромный опыт производства синтетических углеводородов в Бинтулу, и его инженеры постоянно экспериментировали с новыми катализаторами на опытном заводе в Амстердаме. Сами катализаторы для промышленного производства изготавливает компания Criterion, входящая в состав концерна "Шелл".

Реакторы синтеза, которых на заводе Pearl GTL 24, содержат десятки тысяч трубчатых каналов. Каждый канал заполнен гранулами пористого наполнителя, в котором находятся частицы катализатора (суммарная площадь поверхности катализатора огромна - она в 18 раз превышает площадь государства Катар).

Shell Pearl GTL в Катаре

В 2012 году Шелл запустил мегазавод по производству синтетических углеводородов из природного газа, получив доступ к морским скважинам второго по величине в мире месторождения природного газа в Катаре и вложив 20 млрд долларов в Pearl GTL. Завод использует технологию GTL Партнерства «Шелл» и Qatar Petroleum. Производственная мощность завода – 30 тыс. баррелей базовых масел в сутки, примерно 1 млн тонн в год. Площадь - 453 футбольных поля. Завод Pearl GTL – это:

-

более 40 лет исследований

-

3500 патентов

-

более 100 научных сотрудников

-

более 18 млрд USD инвестиций

-

30 000 баррелей базовых масел в день

30 000 баррелей в день - много это, или мало? Это на 25% больше базовых масел, чем производят все российские заводы вместе взятые.

Катарский завод "Шелл" производит такие продукты газо-жидкостной конверсии, как: нафту, нормальные парафины, базовые смазочные масла, керосин (в качестве авиационного топлива, которым заправляются, к примеру, Катарские Авиалинии) и газойль (дизельное). Эти соединения можно получить и из нефти, но синтез из газа имеет ряд серьезных преимуществ. Во-первых, чистота синтетических углеводородов может быть намного выше минеральных, которые довольно сложно очищать от вредных примесей. Получаемые в результате синтеза на установках Pearl GTL углеводороды столь чисты, что, например, парафины разрешено даже использовать в пищевой, косметической и фармацевтической промышленности.

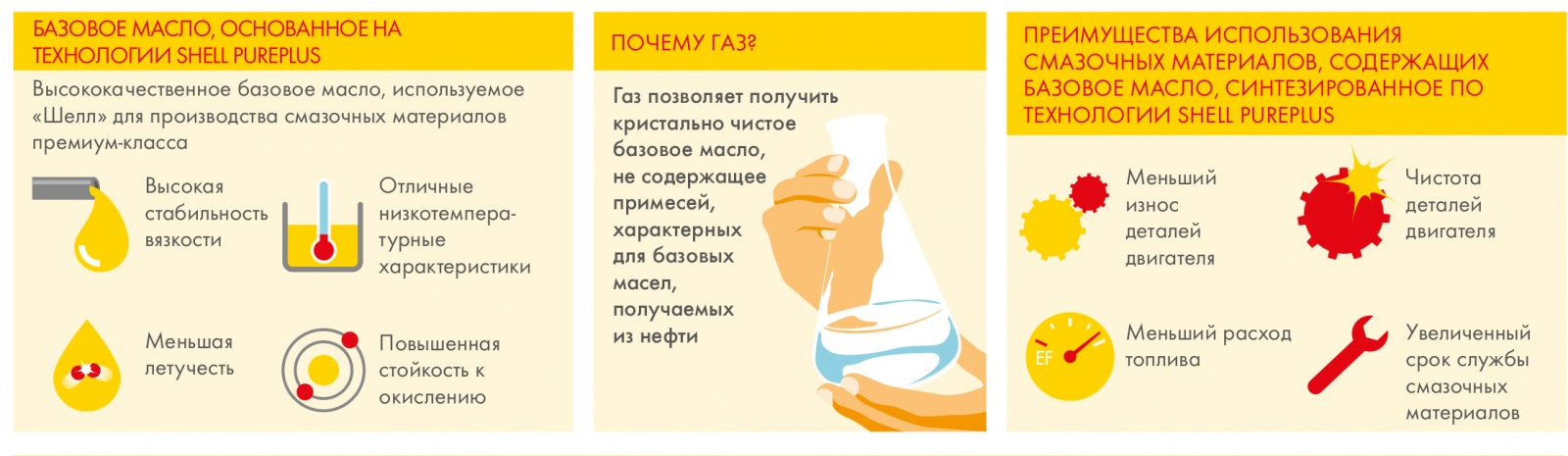

Свойства GTL масел

А насколько все-таки хороши моторные GTL-масла? Как уверяют голландцы, по низкотемпературным качествам они не хуже, чем масла на базе ПAO и полиэфиров. Сейчас в лабораториях "Шелл" вовсю тестируется «газомасло» вязкости 0W-16 и идут работы над 0W-10 - в обоих случаях температура застывания ниже -50°С.

Среди всех получаемых химических соединений особый интерес представляют изопарафины, молекулы которых, помимо длинных прямых углеводородных цепочек, имеют короткие боковые ответвления. По своим качествам изопарафины ничем не уступают признанному лидеру рынка синтетических моторных масел - полиальфаолефинам (ПАО). А по некоторым свойствам изопарафины даже лучше. ПАО изготавливают путем химического синтеза из этилена, причем количество его очень сильно ограничено. А завод Pearl GTL имеет производительность по изопарафинам в миллион тонн в год! Моторные масла семейства Shell Helix Ultra с технологией PurePlus Technology, в основе которых лежат изопарафины, могут иметь очень низкую вязкость - SAE 0W30, 0W20, рекордно низкую на сегодняшний день 0W16 или даже экспериментальную 0W10. Такие показатели связаны с оптимизацией для экономии топлива - некоторые варианты обеспечивают до 3% экономии.

Но этим достоинства Shell PurePlus Technology не исчерпываются: к сильным сторонам таких масел можно отнести стойкость к окислению при высоких температурах, меньшее испарение в двигателе, а также прекрасные моющие свойства (в сочетании с фирменной системой Shell Active Cleansing Technology), позволяющие поддерживать двигатель в состоянии нового. Но, вероятно, главное достоинство разработанной концерном "Шелл" технологии GTL - это то, что она способна избавить человечество от страха, в котором оно пребывает последние сто лет. С помощью GTL технологии можно изготавливать практически любые углеводороды, что дает ответ на вопрос о том, что делать если вдруг закончится нефть.

При меньшей чем сырая нефть стоимости природного газа (за эквивалент барреля), GTL может иметь экономические преимущества в производстве легких нефтепродуктов. GTL-синтетика выходит недорогой: при нынешних котировках нефти и газа себестоимость не выше нефтяных гидрокрекинговых минеральных масел. И намного ниже, чем у синтетических масел на основе ПАО и тем более еще более дорогих эстеров, то есть сложных полиэфиров.

Итоги технологической революции "Шелл"

Итак, что мы имеем благодаря возрожденной "Шелл" технологии GTL? Смазывающие свойства базовых масел не уступают полиэфирам и намного выше, чем у ПАО, так же как и способность растворять присадки. Нет и главного недостатка полиэфиров - гигроскопичности, то есть склонности поглощать воду, ухудшающей смазывающие и антикоррозионные свойства. К тому же синтетическая база хорошо сопротивляется окислению и плохо испаряется, то есть масло на GTL-базе должно будет отличаться относительно низким угаром.

А недостатки? Главный, как и у ПАО, - низкая полярность: масло плохо «держится» за металл и быстро стекает со стенок цилиндров в картер, что особенно неприятно при запусках в мороз. Но, как и у ПАО, это нивелируется добавкой полярных алкилированных нафталинов.

Если кратко, то от технологии ПAO GTL унаследовала:

-

высочайшую стабильность и высокотемпературную стойкость;

-

очень низкую испаряемость;

-

отличную текучесть при низких температурах;

-

высокий индекс вязкости;

-

но при этом лишилась таких недостатков ПAO, как плохой смазываемости и растворяемости присадок.

От технологии гидрокрекинга заимствовала:

-

отличную смазываемость и низкий коэффициент трения;

-

отличную растворяемость присадок;

-

высокие моющие свойства;

-

низкую гигроскопичность или гидрофобию (как и у ПAO, впрочем);

-

способность работать при высоких нагрузках.

Таким образом, масла GTL близки к идеальным, если бы не полярность, свойственная только эстерам. Но, учитывая, что полярность вредит экономичности, а эстерам свойственна гидрофилия и биоразлагаемость, GTL-основа с легкой добавкой эстеров представляется почти идеальным базовым маслом с отличными характеристиками:

-

полностью синтетическими чистыми базовыми маслами, лишенными примесей, характерных для продуктов из нефти;

-

отличными смазывающими свойствами;

-

отличными температурными свойствами (температура застывания менее -50);

-

низкой окисляемостью;

-

низкой гигроскопичностью (способность впитывать воду);

-

низкой испаряемостью (что означает экономию на доливе);

-

малой вязкостью (0W-30, 0W-20…);

-

экономичностью по расходу топлива;

-

наличием активных моющих присадок (технология Active Cleansing);

-

одобрением ведущих автопроизводителей;

-

доступными ценами.

Завод "Шелл" в Торжке

С 2009 года "Шелл", первым из международных нефтегазовых компаний, работающих в России, приступил к строительству собственного комплекса по производству смазочных материалов в г. Торжке Тверской области (завершены работы были осенью 2012 года).

Завод в Торжке производительностью 200 млн литров в год является одним из крупнейших в "Шелл". Он производит высококачественные смазочные материалы: моторные масла, масла для судовых двигателей, промышленные смазочные материалы, гидравлические и трансмиссионные масла под марками Shell Helix, Shell Rimula, Shell Spirax, Shell Tellus, Shell Omala.

Завод оснащен высокотехнологичным, современным оборудованием импортного производства, применяемого и на других заводах "Шелл". Клиенты концерна могут воспользоваться преимуществами удобного и быстрого доступа к продукции, произведенной с использованием самых современных технологий.

С апреля 2014 года масло Shell Helix Ultra, например, выпускается исключительно на "газовой" базе PurePlus. а ныне «газомасло» в том или ином количестве присутствует в составе баз всей линейки моторных масел Shell, в том числе и российского производства.